联系人:袁先生

座机:0769-82855009

手机:18002915910

邮箱:heddaca@sina.com

地址:东莞市长安镇锦厦社区S358省道太安路263号(即德爱小学公交站台旁)

C17200铍铜合金是什么材料?锻造开裂原因有那些?

来源:汇彩网 发布时间:2020-12-26 点击量:2499

C17200铍铜合金是什么材料

通过对C17200铍铜合金锻造开裂的样品进行化学成分、微观组织及微区成分分析,利用扫描电镜和能谱分析手段,从微观组织和原料内部组织两方面对锻造开裂的原因进行了分析。结果表明,铸态组织中存在夹杂和片层状的共晶组织是导致C17200铍铜合金锻造开裂的主要原因。

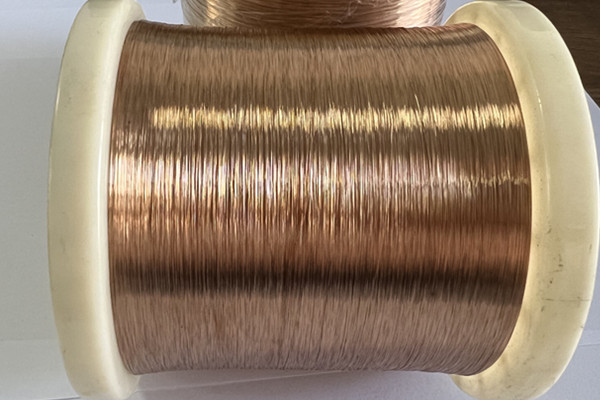

铍青铜是一种典型的沉淀强化型合金,经冷加工和固溶时效热处理后,可达到高强高硬的目的,享有有色金属“弹性之王”的美誉。因铍铜合金具有高强高弹,优良的耐磨性、抗腐蚀性及弹性滞后小等特点,被广泛应用于航空航天、仪器仪表、矿山冶金、汽车家电等行业,主要用于制造弹簧弹片、汽车零配件、耐磨轴承、接插件、温控器以及无火花工具等。随着信息技术、通讯设施及电阻焊机零部件、安全工具、金属模具材料等方面的开发应用,铸锻铍铜合金的需求量增长迅速,特别是近些年兴起的海底通讯电缆中继器外壳用套管、发电机环、非晶带用急冷轧辊等等,应用领域非常广阔。限于铍资源的稀缺和生产工艺的复杂性,只有少数几个国家能够生产铍青铜,由于铍铜合金在锻造加工过程中容易开裂,生产成本高、成材率低,导致产品供不应求。本文针对铍铜合金锻造中开裂现象,通过分析材料化学成分,利用扫描电镜观察开裂的组织形貌以及能谱分析方法,对铍铜合金锻造开裂的原因进行分析,为提高产品质量和改进工艺提供相关依据

C17200铍铜合金取样

为了找出铍青铜合金铸锭在锻造过程中开裂的根本原因,本文的相关研究是基于外部条件(熔铸工艺、铸锭规格、锻造工艺等)完全相同的情况下,主要分析材料的内部组织。分别取3组开裂和未开裂的样品进行化学成分、组织形貌和微区成分分析,确定材料成分、内部组织对锻造性能的影响。利用ICP等离子体光电直读光谱仪对样品的化学成分进行检测,结果见表1。

从表2中可以看出,两类样品的杂质含量特别是总量上存在显著差异,3组开裂样品的杂质总量要高出未开裂样品的杂质总量。

在铍铜合金中,Ca、Ba、Mg等元素是对合金性能有不良影响的有害杂质元素。Ca几乎不溶于铜,Ba是活泼的碱土金属元素,作为杂质存在的Ca、Ba在铍铜合金中以氧化物的形式存在。Mg在铍铜中会抑制Be元素的固溶度,由于第二相的产生会影响合金的加工性能,随着有害杂质元素含量的升高其影响就越大。因此,在铍铜合金冶炼过程中,要严格控制Ca、Mg、Ba等杂质元素的含量,各种杂质元素越低越好

C17200铍铜合金金相检验

采用0lympusGx51金相显微镜,分别观察开裂和未开裂样品的微观组织,裂纹的成因进行组织分析,有助于了解形成裂纹的内在原因。金相结果见图1和图2

从金相检测结果来看,开裂处的样品中存在夹杂点和粗大β相,而且晶粒大小非常不均匀;而未开裂处的样品则晶界清晰、晶粒均匀、晶内无夹杂异物

铍青铜在高温下具有良好塑性,完全具备顺利地进行锻造加工的要求。但由于合金熔铸过程中,原材料内部组织和化学成份会存在一定的不均匀性,铜与其中的杂质形成了低熔点共晶物。加热时,晶界上的低熔点物质发生熔化引起晶界弱化,会严重降低材料的塑性;锻造过程中晶界处的变形较大,而晶界处又往往是冶金缺陷、第二相和非金属夹杂比较集中的地方。另外,铸锭中的共晶组织使铍铜表现出了明显的热脆性,在锻造应力的作用下容易产生热裂纹。上述多种原因是合金在锻造过程中裂纹产生和扩展的主要原因

C17200铍铜合金锻造开裂原因的结论

1、从化学成分上来讲,开裂处和未开裂处的宏观成分并无显著差异,开裂样品的杂质含量稍高。

2、通过金相组织分析,开裂样的金相组织与正常样品的金相组织相比,晶粒大小不均较为明显。

3、开裂样品的分析结果显示,合金中存在金属Co的富集,且富集区中存在较多的Ca、Al、Ba、O、Si、Fe等杂质元素。

4、通过扫描电镜和能谱分析手段对锻造开裂的铸锭进行追溯分析,发现铸态组织中存在Ca、Ba、O等氧化物夹杂点,而且铸态合金中存在较多的共晶组织。

5、由于杂质含量偏高,存在氧化物夹杂,导致基体材料的塑性变差,在锻造应力的作用下,夹杂物将成为材料抵抗变形的薄弱点,极易产生应力集中并形成裂纹源。因此,为了防止锻造裂纹的产生,熔铸过程中要严格控制冶金质量,降低减少和消除夹杂物,尽可能改善坯料成分、组织的均匀性,避免出现共晶组织。另外铸锭采用高温均匀化处理,能够在一定程度上改善组织不均匀性,提高材料的塑性