联系人:袁先生

座机:0769-82855009

手机:18002915910

邮箱:heddaca@sina.com

地址:东莞市长安镇锦厦社区S358省道太安路263号(即德爱小学公交站台旁)

铬锆铜和氧化铝铜在焊接中的区别有那些?

来源:汇彩网 发布时间:2022-01-12 点击量:2076

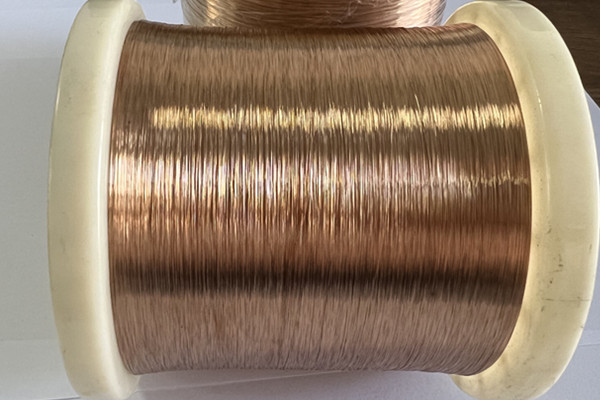

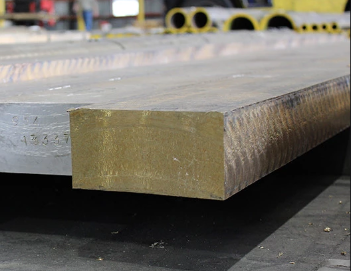

随着汽车工业的发展,国内外都在不断推广应用镀锌钢板。通过不同焊接模式试验,找到镀锌板的焊接特性。采用铬锆铜电极、氧化铝铜电极两种材料电极帽,就白车身上常用的镀锌板搭接情况进行焊接实验,分析电极头粘结,焊接飞溅产生的原因,根据其焊接特性,指导镀锌板焊接的电极材料、焊接参数、修磨方式的选取及对实际焊接提出改进建议。

镀锌钢板由于具有良好的抗腐蚀性能,在汽车制造业中被大量使用。根据镀锌工艺的不同,镀锌板一般分为电镀锌(E+Z)和热镀锌(Z)两种。电镀锌板的镀锌层较薄,镀层较均匀;热镀锌板的镀锌层较厚,镀层受工艺影响略为不均匀。根据镀层材料的不同,镀锌板一般分为纯锌镀层(Z)和锌铁合金(ZF)镀层两种。锌铁合金是在钢板表面镀锌后通过合金化处理工艺在整个镀层上形成锌铁合金层,合金镀层中铁含量通常为7~15%。

汽车常用镀锌板焊接测试及分析

选取常用材料为DC54D+Z0.7mm+0.7mm镀锌板进行试验。分别设置单脉冲、缓升电流、双脉冲三种焊接模式。三种模式的电流压力曲线示意图如图1。通过对焊接试板焊接后破坏性检查,统计分析焊核直径与焊点拉力曲线图如图2。相对于普通钢板焊接,镀锌板需要电流大。在双脉冲焊接模式下,在较小电流下,焊点焊核直径较小甚至难以形成有效的焊核,见图3双脉冲小电流焊接时焊点的破坏检查情况。

随后在一定范围内随电流增加而明显增加,同时焊点拉力也有同步明显提升,到达一定值后不焊核直径不再随电流增加,且焊点拉力有下降。单脉冲和缓升电流模式下,焊核直径曲线几乎一致,随电流增加有焊核有一定的长大,相同电流下,焊核直径相比于双脉冲要大。焊点拉力,从低到高排列为:单脉冲,双脉冲,缓升电流。

汽车常用镀锌板焊接小结:

1、镀锌板焊接需要加大焊接电流。

2、需要有预热(缓升电流预热或双脉冲预热)的焊接参数焊出焊点强度相对单脉冲大10%左右。

3、双脉冲参数的第一脉冲(或缓升电流的预热脉冲)选择对熔核形成影响较大,过大的预热反而不利于熔核形成。分析其原因

为预热脉冲把锌熔化成松散的组织析在两层板之间,对电流有阻碍作用。4、大电流焊接时电极焊接普遍出现飞溅。镀锌板的焊接窗口较普通钢板要窄,需要更准确的选择参数。

铬锆铜与氧化铝铜在汽车焊接中的应用

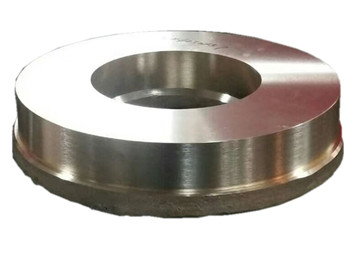

1、铬青铜电极帽焊点粘铜现象比氧化铝铜电极帽焊点略好,氧化铝铜电极帽焊点外观铜色较严重;

2、铬青铜电极帽及氧化铝铜电极帽失效均表现为上电极出现凹坑,即电极材料被撕开粘连到零件上;

3、铬青铜电极帽在需要修磨前主要表现为电极与零件粘连较严重,焊点表面出现被撕起的“疙瘩”;氧化铝铜电极帽失效主要表现为裸板面毛刺严重;

4、用锉刀手工修磨电极受人员差异影响,修磨质量不稳定,两次修磨之间可焊接焊点数量不确定,且对焊点表面影响比较大。因此,不应用锉刀手工修磨。

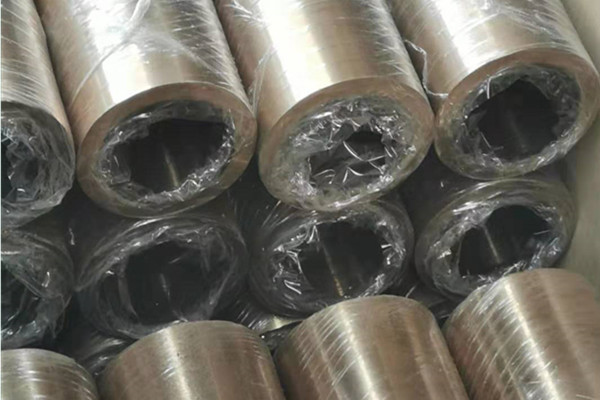

氧化铝铜在汽车焊接中的应用

1、焊接100点时,焊点表面出现铜色;焊接200点时,焊点表面铜色较严重;焊接到300点时,焊点表面铜色与200点比较无明显差异,但裸板面开始出现毛刺;上电极开始出现凹坑,下电极出现凸台;焊接到350点时,裸板面全部出现毛刺。此时需要修磨电极

2、焊接前50点镀锌板锉刀印比较明显,裸板锉刀印不明显。焊接100点时,焊点表面出现铜色;焊接100~250点,焊点表面铜色变化不大,但锉刀印一直存在,说明电极修磨状态不好;焊接到250点时,裸板面焊点全部出现毛刺;上电极开始出现凹坑,下电极出现凸台。此时需要修磨电极。

铬锆铜在汽车焊接中的应用结论

1、在进行镀锌板焊接参数设置时,需要提高电流,同时考虑到焊接飞溅,可选窗口小,需要形成系列参数,准确选取。

2、镀锌板焊接应设置预热电流,以小电流将锌层融化,再进行焊接.

3、不同材质电极帽的修模频次有差异铬青铜电极与,氧化铝铜电极修模频次均要增加。

4、由于手工修磨质量不稳,对焊接影响大,不可采用手工修磨电极。